Hier kann man nachlesen, wie ich die Fräse zusammen geschraubt habe. Ein paar Sachen hätte man bestimmt besser oder anders machen können. Prinzipiell ist es egal, in welcher Reihenfolge man die Maschine zusammen baut, das Ergebnis muss stimmen.

Am besten erst anfangen, wenn alle Teile vorhanden und geprüft sind.

Grundgestell

Grundgestell

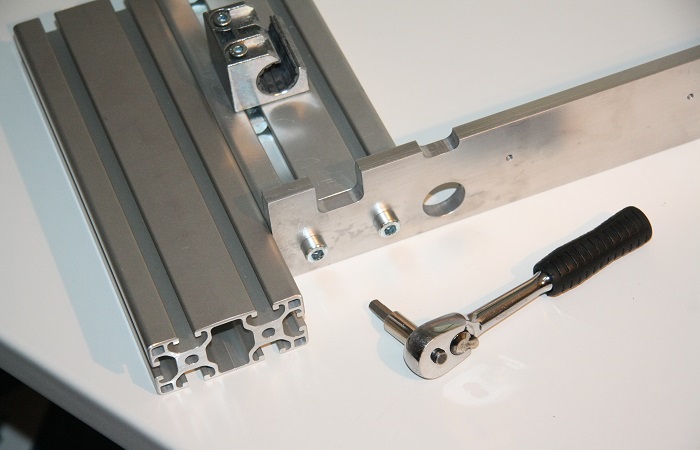

Angefangen habe ich mit dem Grundgestell, die beiden 100 Füße sind an 101 Antrieb gekommen. Zum Ausrichten die Teile auf einen ebenen Untergrund legen und seitlich anschlagen (z.B. an das 251 Item Profil). Beim linken 100 Fuß auf die Ausrichtung der Gewinde für das 623 Netzteil 12V achten.

Das 605 Netzteil 48V am 192 Halter angeschraubt und die Nutensteine vormontiert. Dann habe ich alles zusammen am rechten 100 Fuß befestigt.

Um das 623 Netzteil 12V am linken 100 Fuß befestigen zu können, müssen vorher die Löcher mit einem D4,5 Bohrer aufgebohrt werden.

Nun habe ich die beiden Träger 104 und 105 montiert. Unten sollten Sie auch auf der ebenen Fläche sauber aufliegen und hinten bündig mit den 100 Füßen abschließen. Dazu einfach rechtwinklig auf die hintere Kante schauen und an der Kante von 101 Antrieb orientieren.

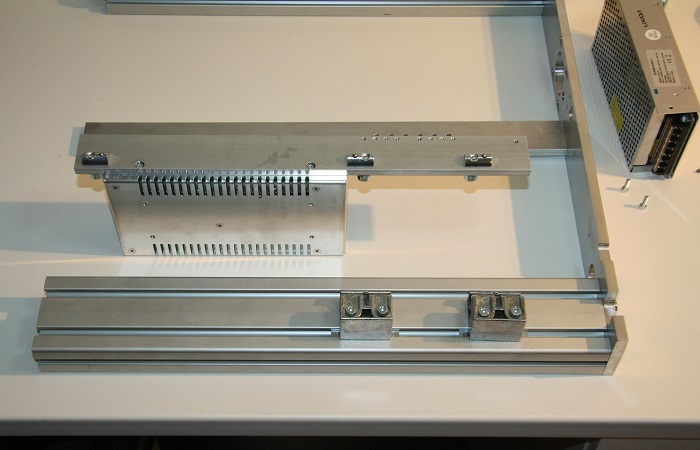

Die Nutensteine an den vier 400 Lagern habe ich vormontiert und jeweils in die äußere Nut der 100 Füße eingeschoben (noch nicht fertig montiert). Dann die 103 Strebe 2 und den 621 Treiber an 101 Antrieb geschraubt.

Nachdem alle Nutensteine an den 100 Füßen verbaut sind, konnte ich nun die 102 Strebe 1 als Abschluss montieren. Auch diese an den 100 Füßen sauber anschlagen (wie oben bei 101 Antrieb). Damit sollten die 100 Füße parallel ausgerichtet sein (evtl. nachmessen).

Als nächstes habe ich das 251 Item Profil an dem 104 Träger befestigt. Es dient als zusätzliche Versteifung.

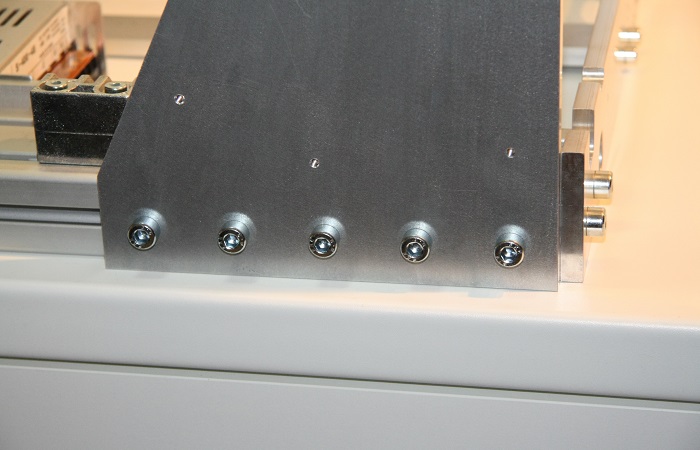

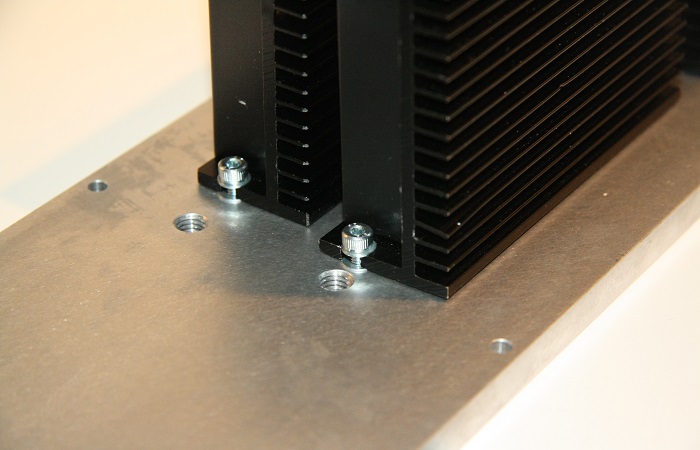

Nun die 604 und 621 Endstufen an das 108 Portal, weil man jetzt noch gut hinkommt. Ich habe jeweils zwei Beilagscheiben eingebaut, damit die Schrauben garantiert nicht auf der anderen Seite überstehen und die Wärme nicht direkt in das Portal eingeleitet wird (evtl. Spannungen und Verformung im Portal durch Wärmeausdehnung).

Auch die 660 Rohrschelle hatte ich am 108 Portal schon mal vormontiert. Das hat nachträglich aber keinen Vorteil gebracht. Kann das also nicht empfehlen.

Schließlich habe ich am 108 Portal den 107 Boden und 106 Deckel nur leicht angeschraubt. Zur Vorausrichtung habe ich nur jeweils die zwei äußeren Schrauben leicht angezogen. Auch hier auf eine gerade Fläche stellen und seitlich anschlagen.

Schlitten X

Schlitten X (Frästisch)

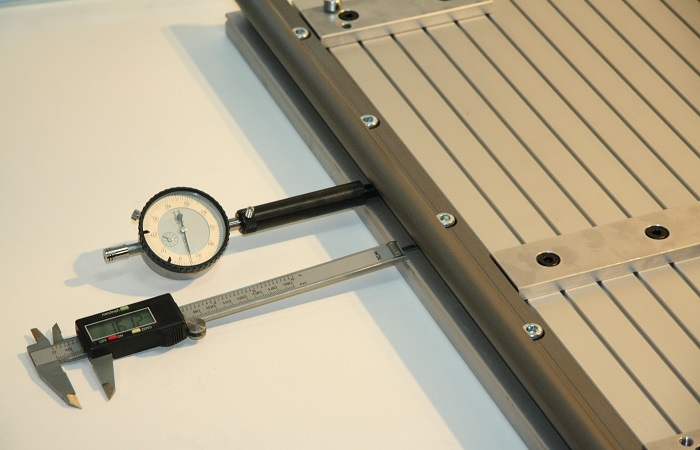

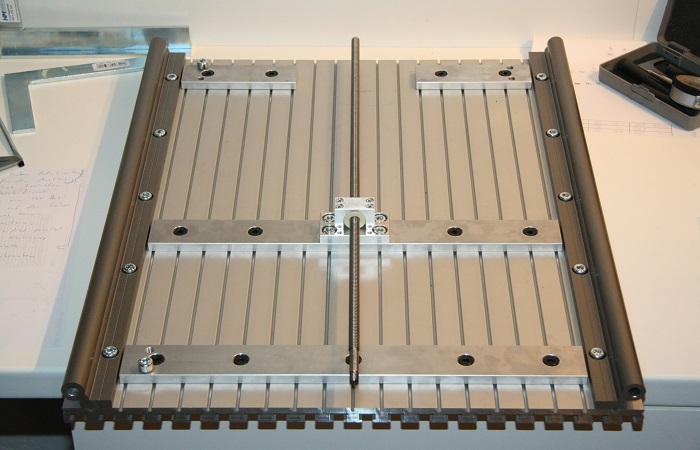

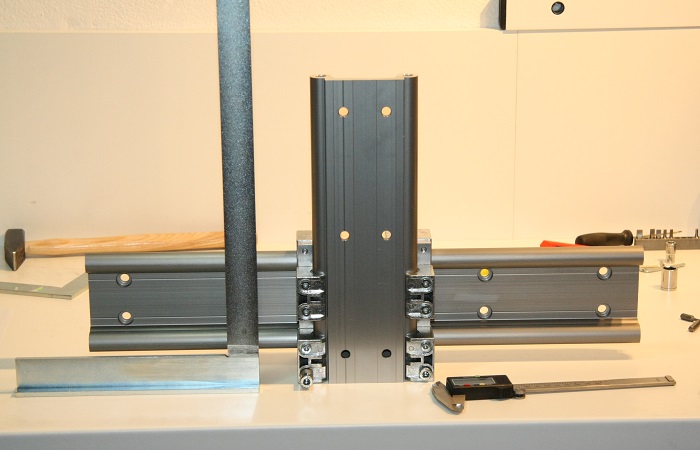

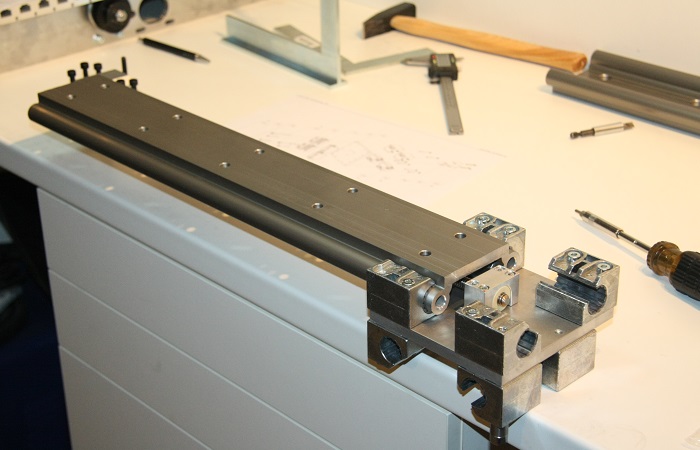

Weiter ging es mit dem Schlitten X. Zunächst habe ich die erste 420 Einzelschiene an einer Seite von der 270 T-Nutenplatte befestigt. Die Ausrichtung (Parallelität) habe ich mit meiner Messuhr vom

VW Bus geprüft. Das ergab eine Abweichung von ca. 0,1mm auf der Länge. Da ist wohl die Platte und oder Schiene etwas krumm.

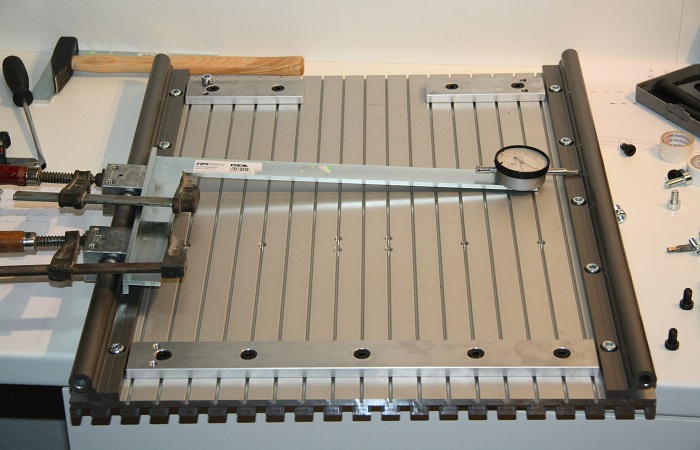

Die zweite 420 Einzelschiene dann auf der anderen Seite montiert. Die beiden Führungen sollten perfekt parallel sein. Aber ich habe in der Mitte eine kleine Krümmung von 0,05mm leider nicht weg bekommen.

Zugegeben meine Messvorrichtung ist ein wenig abenteuerlich. Aber Not macht halt erfinderisch und ich traue den Messergebnissen trotzdem.

An der 270 Nutenplatte habe ich dann die inneren 122, 123 und 124 Streben festgeschraubt, sowie die zwei Schrauben an den beiden Enden für den Anschlag. Dabei die mittlere 122 Strebe (mit einem Winkel) 90° zu den Schienen ausrichten. Aber vor allem 121 Antrieb sollte möglichst genau ausgerichtet sein.

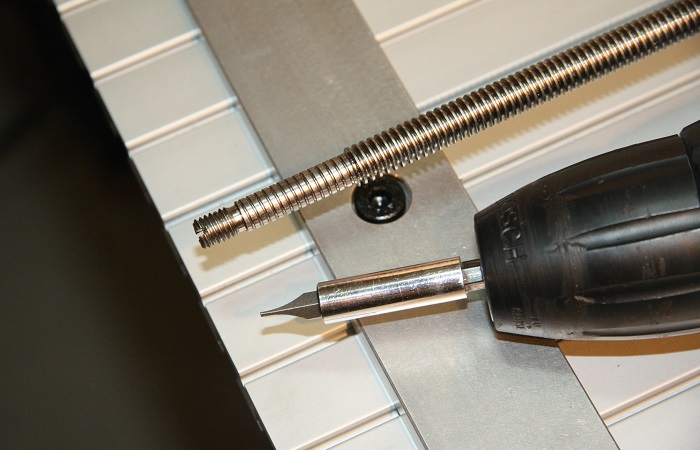

Schließlich habe ich den 160 Halter mit der 300 Trapezmutter vormontiert und die 170 Gewindespindel reingedreht. Das geht schneller mit einem Akku-Schrauber.

Die Spindel parallel und mittig zu den 420 Schienen ausrichten und dann erst den 160 Halter anziehen. Die Ausrichtung ist ein wenig Gefühlssache, da der Gewindetrieb etwas Spiel hat und man ihn somit leicht hin und her wackeln kann.

Trick 17

Trick 17

Michael hat beim Zusammenbau seiner Fräse festgestellt, dass die Igus Gleitlager doch relativ viel Spiel haben. Ihm ist dazu folgender Trick 17 eingefallen, welchen ich sehr gerne übernommen habe und unbedingt empfehlen kann:

Man kann die Kunststoff Gleiteinlage aus den Igus Gehäuselagern herausnehmen. Zwischen Gehäuse und Lagerbuchse wird eine Metallfolie mit 0,05 - 0,075mm Stärke gelegt. Damit werden die Lager deutlich enger und haben natürlich auch mehr Reibung, was aber für die Antriebe kein Problem ist. Der Verschleiß der Gleitlager wird bestimmt auch größer. Aber der große Vorteil ist ein nahezu spielfreies Lager!

Schlitten X auf Grundgestell

Schlitten X auf Grundgestell

Der Lagerabstand für die X Gehäuselager kann prinzipiell frei gewählt werden. Auf meiner Zeichnung habe ich 130mm angegeben, das stellt so ziemlich den kleinsten möglichen / sinnvollen Abstand dar. Mit größerem Abstand wird der Schlitten X stabiler, dafür büßt man den Betrag am Verfahrweg ein.

Ich habe mich beim Zusammenbau für einen Lagerabstand von 140mm entschieden. Damit muss der Abstand zum hinteren Ende von 151 auf 146mm reduziert werden, damit die Gleitlager weiterhin mittig über der Frässpindel angeordnet sind. Um die Position der hinteren Lager zu markieren, habe ich dieses Maß auf den 100 Füßen angerissen.

Zur Montage vom Schlitten X muss dieser auf die vier 400 Lager aufgeschoben werden. Zunächst habe ich das Lager hinten links (HL) anhand der angerissenen Markierung positioniert und die anderen Lager ganz nach außen geschoben. So kann der Schlitten X am besten ausgerichtet werden. Er sollte möglichst parallel zum Gestell sein. Dann kann das Lager HL angezogen werden. Die anderen drei 400 Lager habe ich in der Reihenfolge VL, HR und VR nacheinander positioniert und befestigt. Um zusätzlich das Lagerspiel zu reduzieren habe ich die rechten Lager beim Festziehen jeweils auf das linke Lager gedrückt (siehe Zeichnung).

Nun kann man testen, ob sich der Schlitten X ,leicht' verschieben lässt. Bei meiner Fräse geht das in der Mitte recht leicht, an den Enden eher schwer. Das macht auch Sinn, bedenkt man, dass ich vorher bei der Montage der 420 Einzelschienen eine Abweichung von 0,05mm in der Parallelität gemessen habe.

Schiebt / dreht man die Trapezspindel in die entsprechende Bohrung von 101 Antrieb, sieht man wie gut gefertigt und bei der Montage ausgerichtet wurde. Idealer Weise steckt dann die Spindel genau mittig in der Bohrung. Ich denke, dass hat bei mir ganz gut geklappt.

Zur Montage des 510 Kugellagers sollte man die 300 Trapezgewindemutter am Schlitten X so nah wie möglich an 101 Antrieb positionieren. So wird die Gewindespindel später im Betrieb nicht verbogen oder verspannt. Zum Anziehen der Schrauben habe ich die Fräse nicht umgedreht, sondern sie so nah wie möglich an die Tischkante geschoben und dann von schräg unten gearbeitet.

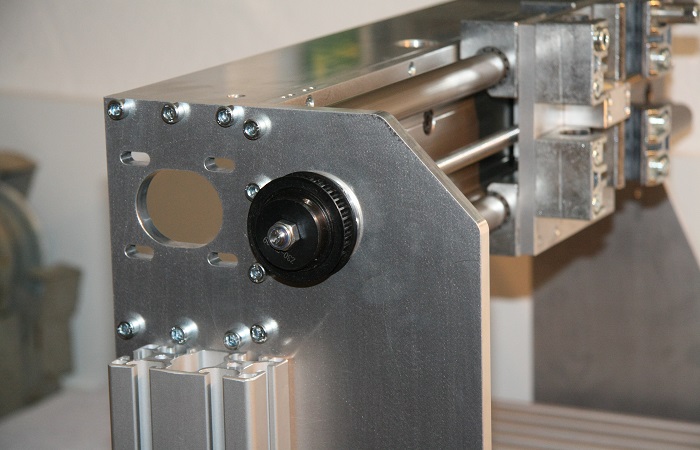

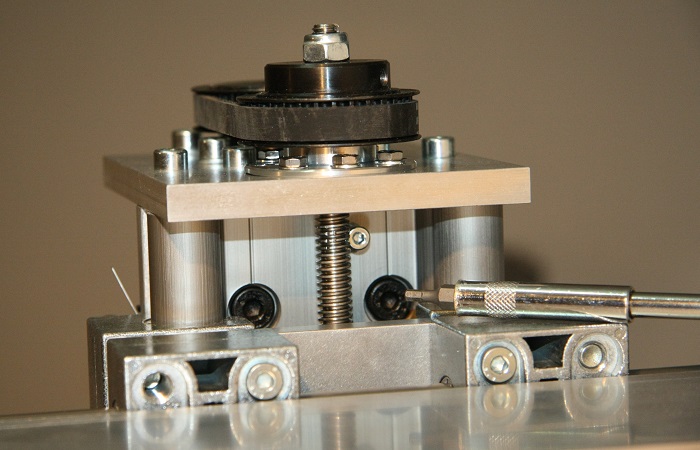

Dann habe ich das 181 Zahnriemenrad montiert. Um die Zentralschraube festzuziehen, kann die Gewindespindel mit einer Rohr- oder Schweißzange sehr nah am Lager gegen gehalten werden. Dort wird die Gewindemutter später im Fräsbetrieb nie vorbei kommen. Somit können an dieser Stelle kleinere Macken auf dem Gewinde toleriert werden. Als letzte Absicherung gegen ein durchrutschen des Riemenrades, sollten abschließend noch die Madenschrauben festgezogen werden.

Erst nachdem der Schlitten X fertig montiert war, habe ich nun mit dem Portal weiter gemacht. Zunächst habe ich es nur mit ein paar Schrauben leicht vormontiert und die linke Seite oben bündig zum 104 Träger ausgerichtet.

Bevor man alle Schrauben fest anzieht, sollte man hier wieder sauber ausrichten. Das 108 Portal muss rechtwinklig und parallel zum Schlitten X stehen. Ich habe dafür einen Winkel verwendet und die Höhe rechts und links mit einem Messschieber auf den gleichen Wert eingestellt.

Schlitten Y

Schlitten Y

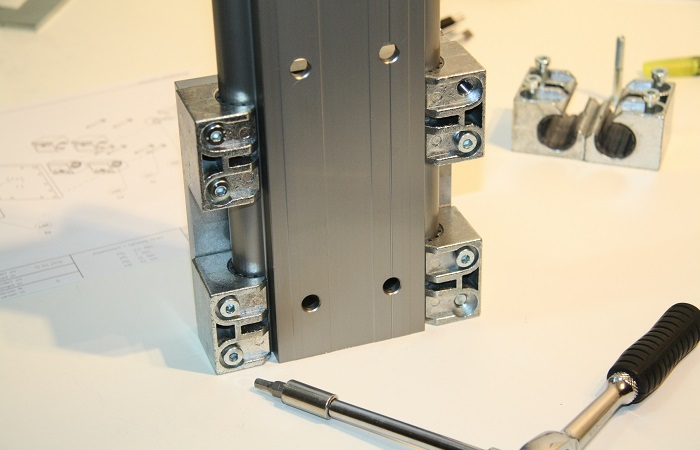

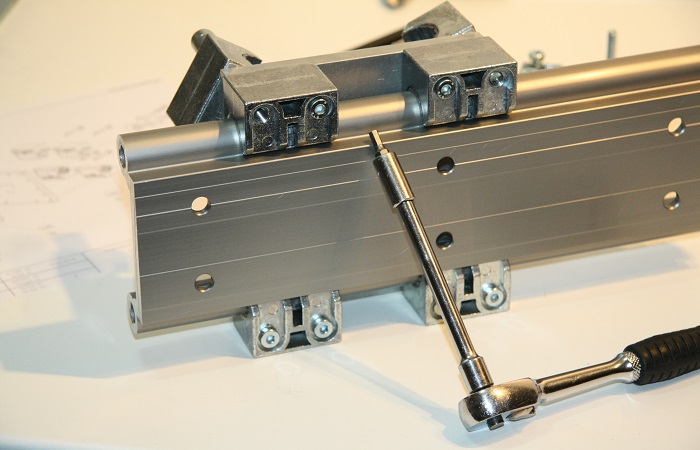

Weiter gehts mit dem Schlitten Y. Ich habe die vier 400 Lager für die Y Achse auf der 130 Wand vormontiert und eine Führungsschiene durch geschoben. Ausrichten kann man die zwei Lager auf einer Seite in dem man sie auf eine flache Ebene drückt und dann fest zieht. Das funktioniert für beide Seiten gleich.

Danach habe ich den Aufbau um 90° gedreht, so dass die Führungsschiene horizontal liegt. Wenn man nun oben mit der Hand auf ein Lager nach unten gegen das andere Lager drückt, die Schrauben kurz löst und gleich wieder anzieht, kann man die Lagerung super vorspannen und damit das Lagerspiel reduzieren.

Genauso kann man die Lager für die Z Achse montieren. Nur hier vorher sehr genau ausrichten, die beiden Führungsschienen müssen rechtwinklig zueinander stehen. Ich hab mit einem Winkel gearbeitet und die Y Schiene horizontal gegen den Untergrund ausgerichtet, indem ich links und rechts den Abstand zum Boden gemessen habe.

Wie vorher bei dem Schlitten X habe ich nun die zwei 300 Trapezmuttern ausgerichtet und befestigt. Zum Ausrichten am besten für beide Achsen die längere Y Führung und Gewindespindel verwenden.

Schlitten Y auf Grundgestell

Schlitten Y auf Grundgestell

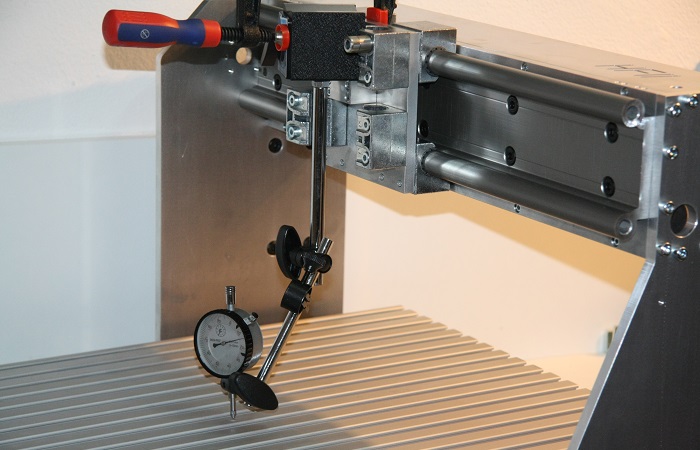

Um nun den Schlitten Y am Grundgestell montieren zu können, muss zuerst die 109 Führung angeschraubt werden. Diese habe ich zunächst nur vormontiert und nur die zwei äußersten Schrauben leicht angezogen.

Für die Ausrichtung mit der Messuhr habe ich mir inzwischen ein Messuhr-Halter besorgt. Damit kann man die Messuhr wesentlich besser justieren. Allerdings hält der Magnethalter auf den Aluminiumteilen eher wenig und so durfte meine Schraubzwinge auch wieder mithelfen. Die Führung sollte möglichst parallel zum Frästisch sein.

Wenn alles perfekt ausgerichtet ist, nicht vergessen alle Schrauben fest anzuziehen. Danach habe ich die 171 Gewindespindel montiert. Das geht genauso wie vorher bei der X Achse.

Schlitten Z

Schlitten Z

Zur Montage des Schlitten Z habe ich zunächst die 142 Führung auf der 140 Wand nur vormontiert. Danach habe ich den 141 Deckel mit nur einer Schraube an der 140 Wand befestigt um die 142 Führung dort anschlagen zu können. Damit wird also sichergestellt, dass die Führung nicht zu weit oben montiert wird und am Ende der Deckel schief steht. Aber mit der einen Schraube kann der Deckel noch gedreht werden. So können nun Führung und Wand auf eine ebene Fläche gedrückt und damit parallel ausgerichtet werden.

Danach habe ich die Führung festgezogen und den Deckel fertig montiert. Der Deckel sollte natürlich rechtwinklig zur Wand stehen. Allerdings ist die Ausrichtung hier nicht so wichtig, solang die Gewindespindel noch gut montiert werden kann.

Schlitten Z an Schlitten Y

Mit dem Trick 17 (siehe oben) und dem Zusammendrücken der Lager bei der Montage, sind die Lager bei mir so gut vorgespannt, dass der Schlitten Z nicht durch sein Eigengewicht herunter gleitet.

Alle Führungen gehen bei meiner Fräse eher streng. Aber dafür wackeln die Schlitten so gut wie gar nicht! Gefühlt ist die Fräse super steif, ein riesen Unterschied im Gegensatz zu meiner

Holzfräse.

Die 172 Gewindespindel kann auch hier wie die beiden anderen Spindeln montiert werden, da alle drei Vorschübe nach dem gleichen Aufbau konstruiert sind.

Schließlich habe ich noch die 600 Frässpindel am Schlitten Z montiert. Hier kann man sich mit Winkeln, Messschieber und Messuhr nochmal so richtig austoben. Denn neben der Rechtwinkligkeit der Führungen zueinander, muss vor allem auch die Frässpindel ordentlich rechtwinklig zum Schlitten X (Frästisch) stehen.

E-BOX

E-BOX

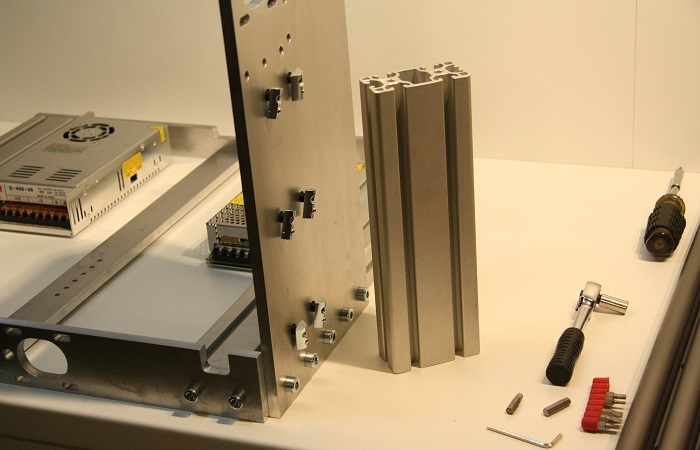

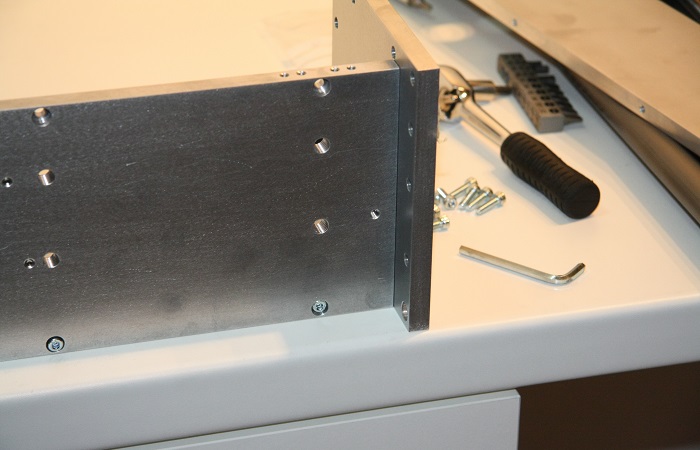

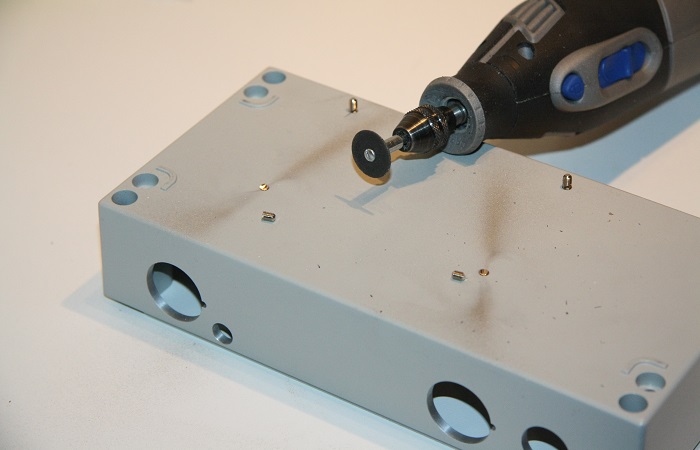

Weiter gehts mit der Elektronik. Zuerst habe ich die 523 Abstandsbolzen in die 191 Elektronik Box eingeschraubt und festgezogen. Die überstehenden Gewinde auf der Rückseite müssen (bündig) gekürzt werden. Das geht z.B. mit einem Dremel.

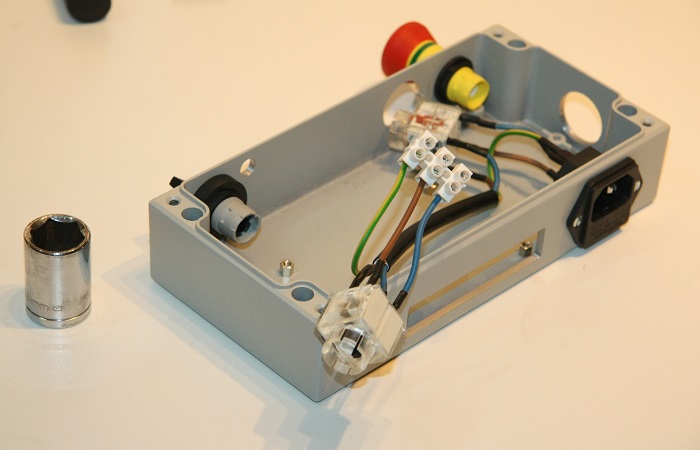

Dann habe ich den 651 Kaltgerätestecker und die 640-646 Schalter eingebaut. Die Kabel hatte ich vorher schon entsprechend zusammen gelötet. Mit einer 18ner Nuss kann man die Schalter vorsichtig fest ziehen.

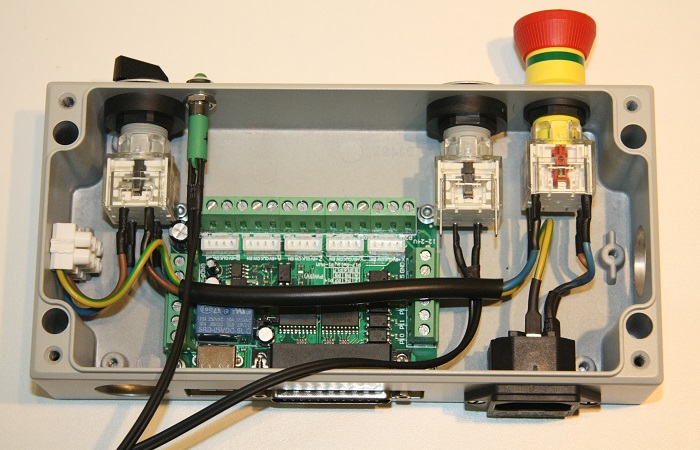

Am besten zuerst die 622 Interface Platine befestigen, bevor man die Kontaktgeber auf den Schaltern fest klippst. Man kommt aber auch danach an die Schrauben, wenn man die Kontaktgeber mit der nötigen Zärtlichkeit auf die Seite drückt. Schließlich habe ich noch die 648 LED eingebaut.

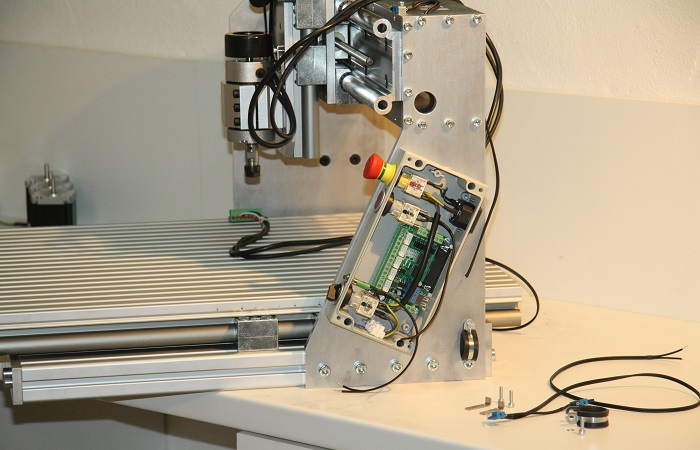

Wenn alles an seinem Platz ist, kann die E-Box an die Fräse geschraubt werden.

Ich hatte außerdem alle 660 Rohrschellen vormontiert. Das kann man sich aber sparen, da man sie zur Befestigung des 661 PVC Schlauches wieder komplett öffnen muss.

TASTER

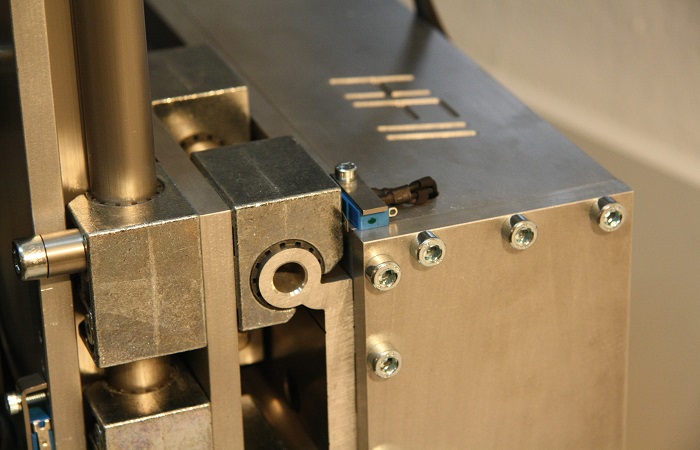

Nun habe ich alle 647 Endtaster zunächst vormontiert und dann nacheinander die Fein-Einstellung der Taster vorgenommen. Ohne die Motoren kann die Fräse super mit einem Akku Schrauber verfahren werden. Die Endtaster können aber auch später bei der Inbetriebnahme ausgerichtet werden (und die Achsen dabei mit den Schrittmotoren verfahren werden).

Zur Fein-Einstellung der Endtaster habe ich die jeweilige Achse zunächst an die gewünschte Position gefahren (soweit nach außen wie möglich). Dann den Taster gegen den Fahrtisch geschoben, bis es ,klick' macht und den 162 Halter festgezogen. Abschließend sollte man nochmal die Achse mit der Hand verfahren, um den Aktivierungspunkt des Tasters zu prüfen.

Den 162 Halter Endtaster habe ich absichtlich möglichst variabel konstruiert. Allerdings hat er leider bei der Montage nicht den stabilsten Eindruck hinterlassen. Die Praxis wird zeigen, ob er hält.

Mit etwas Akrobatik kommt man von unten an die Taster für die X Achse. Zugegeben ist das nicht optimal. Vorsicht, die Fräse nicht vom Tisch schieben, sie wiegt ca. 50kg!

Bei der Gelegenheit habe ich auch gleich die Verkabelung unter dem Schlitten X angeschlossen. Auch das war leider ein riesen Gefummel. Ich empfehle das bereits vor der Montage des Schlitten X zu erledigen.

An den Durchgangsbohrungen in 103 Strebe 2 können die Kabel mit Kabelbindern fixiert werden.

Motoren

Motoren

Zu guter Letzt habe ich die 620 Schrittmotoren montiert und die restlichen Kabel angeschlossen.

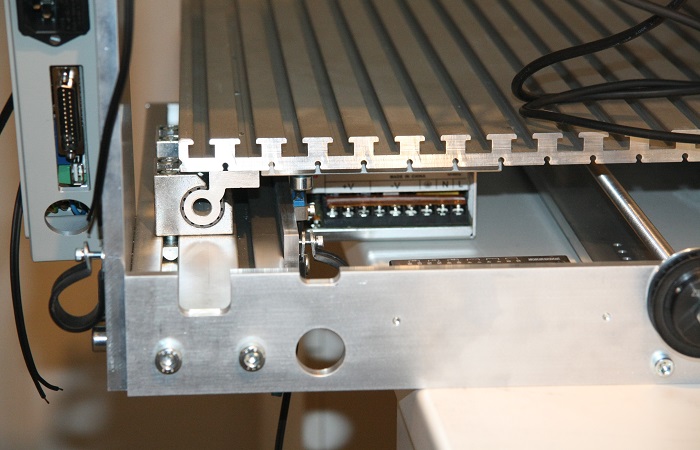

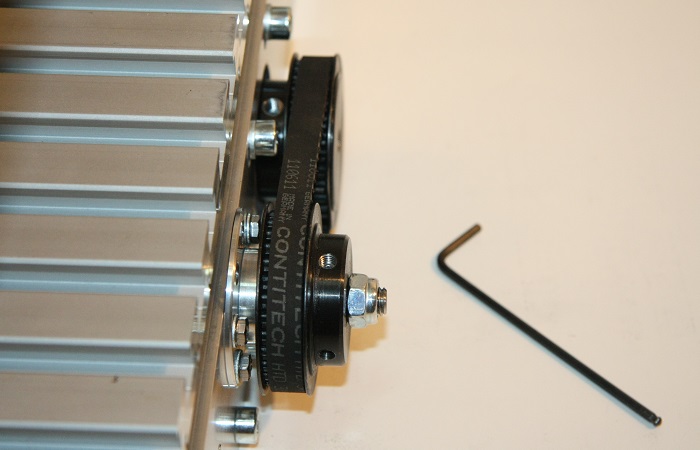

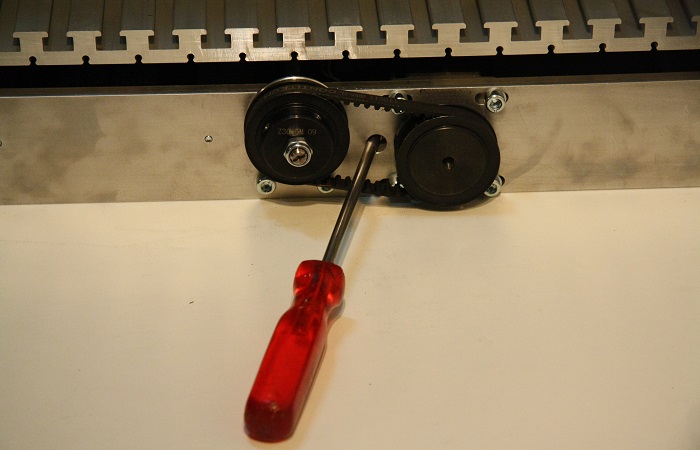

Zusammen mit den Motoren werden dann auch die 501 Zahnriemen angebracht. Das 180 Antriebsrad so auf der Motorwelle axial ausrichten, dass es auf gleicher Höhe mit dem Abtriebsrad liegt. Damit kann der Zahnriemen schön gerade laufen. Danach noch die Madenschrauben fest ziehen.

Ehrlich gesagt habe ich die Zahnriemen 'nach Gefühl' gespannt. Richtig wäre aber entweder die Gesamtvorspannkraft z.B. mit einem Federkraftmesser oder die Vorspannfrequenz zu messen. Für letzteres gibt es sogar eine App.

Um die nötige Vorspannung bei der X Achse aufzubringen, habe ich ein Loch neben dem Motor konstruiert. Da kann man einfach einen großen Schraubenzieher durchstecken und den Motor seitlich weg hebeln. Also die Schrauben für den Motor nochmal leicht lösen, Kraft aufbringen, dann wieder fest anziehen.

Bei den beiden anderen Achsen habe ich jeweils ein Gewinde vorgesehen. Durch Eindrehen einer genügend langen M4 Schraube kann dort der Schrittmotor mit der nötigen Kraft verschoben werden. Anschließen die Schraube wieder entfernen.

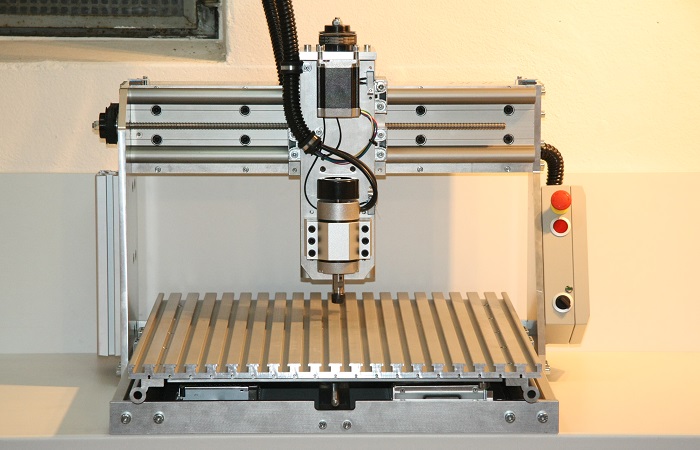

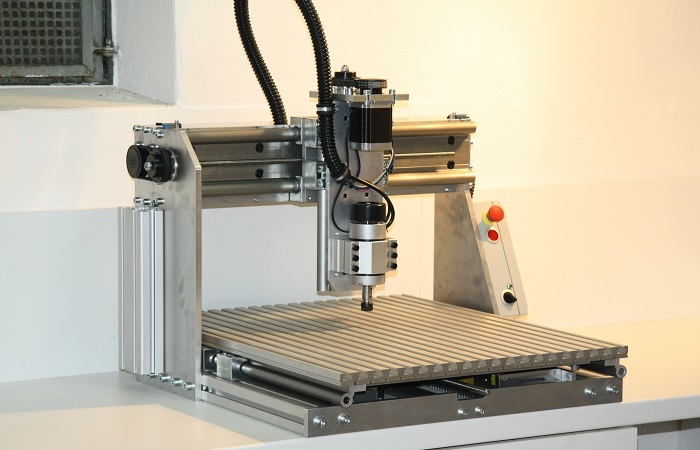

Geschafft! Hier noch ein paar Fotos der fertig montierten CNC Fräse.

Mit rund 50kg ist sie schon recht wuchtig. Dank Trick 17 und vorgespannten Führungen wackelt auch nix. Ich freu mich auf die ersten Fräsversuche!

letzte Änderung: 27.10.2016